1. Введение и общие правила

А) ДБСП HPL является облицовочным материалом, который предназначен для наклеивания на жесткую основу.

Б) Качество основы, выбор клея, давление и температура приклеивания влияют на внешний вид и на общие характеристики конечной продукции. Применение слишком тонкого листа ДБСП приводит к проявлению стыков нижестоящих элементов основы, а также неровностей поверхности основы (технически это определяется как telegraphing).

Самые гладкие и глянцевые тиснения выявляют данные дефекты больше, чем матовые и структурные. Получение оптимальных результатов зависит не только от использованных материалов, но и от корректного применения, правила которого будут изложены ниже.

2. Транспортировка и хранение

2.1. С листами пластика необходимо обращаться очень аккуратно и предпринимать все возможные меры предосторожности: при их поднятии и перемещении следует избегать царапания декоративной поверхности; гибкие листы больших размеров рекомендуется транспортировать свернутыми вдоль продольной оси.

2.2. Лучше всего хранить листы пластика сложенными стопой, точно один на другом. Если нет возможности хранить листы в горизонтальном положении, то рекомендуется сложить их под углом 60-70 градусов к поверхности основы, а для предотвращения скольжения применить стопор. Листы должны храниться попарно декоративной стороной друг к другу. Последняя панель в стопе (если листы хранятся в горизонтальном положении) должна лежать декоративной стороной вниз. Пластик, намотанный на соответствующую гильзу в рулон, хранят и транспортируют на паллетах. Во избежание излишнего искривления и для лучшей сохранности рекомендуется хранить листы в сухом закрытом помещении с температурой 19-25 ?С и относительной влажностью 50-65% .

3. Механическая обработка

3.1. Обрезка портативной электрической пилой

Для резки пластика можно использовать циркулярную и другие типы пил. Для получения прямого края необходимо следовать «правилу направляющей». Пластик должен лежать декоративной стороной вниз на очень чистой поверхности, которая при необходимости может быть покрыта войлоком.

3.2. Обрезка стационарной циркулярной пилой

Для получения хороших результатов важны три следующих условия:

- точная направляющая;

- достаточное давление, оказываемое на лист (помещенный декоративной стороной вверх) в точке разреза с помощью прижимного инструмента или лучше прижимных барабанов, высоту которых можно регулировать;

- правильная проекция лезвия.

Если нет необходимости в соблюдении точных форм, можно резать сразу две панели, лежащие лицевой стороной друг к другу. Проекция зубцов на поверхность панели должна быть отрегулирована до соответствия форме зубцов и диаметру лезвия. Необходимо заметить, что в этом случае обратная сторона листа (декоративная сторона, направленная вниз) может потрескаться. Стальные лезвия высокоскоростных циркулярных пил не должны подвергаться вибрации, для чего режим должен быть следующим: шаг не менее 10 миллиметров; скорость резки от 20 до 50 м/секунду, в зависимости от зубцов; максимальная скорость подачи 30 м/минуту. Лезвия циркулярных пил с наклонными зубцами служат намного дольше, однако ими надо пользоваться осторожно, так как они очень чувствительны к ударам и контакту с металлическими поверхностями. Необходимо соблюдать следующие условия: шаг от 10 до 15 миллиметров; скорость резки от 70 до 100 м/секунду; скорость подачи от 15 до 30 м/ минуту.

В большинстве случаев лезвия толщиной менее 2 миллиметров имеют недостаточную жесткость, вибрируют и при обрезке оставляют зазубренные края.

3.3. Обрезка ленточной пилой

Ленточная пила может использоваться только при определенных условиях: при необходимости создания листа сложной формы используют лезвия с тонкими зубцами, как для легких металлов.

3.4. Обрезка панелей, облицованных пластиком с одной или двух сторон

Для резки облицованных панелей применяют те же правила, что и для листового ламината. Для циркулярных пил угол резки зависит от высоты, с которой прикладывают лезвие. Если верхний край среза расщепляется, то лезвие должно быть поднято выше; если лезвие задевает нижний край, то его надо опустить ниже. Таким образом, оптимальная высота определяется опытным путем.

Здесь не рекомендуется использовать ленточные пилы, так как при их применении расщепляется сторона, соприкасающаяся с опорной поверхностью.

4.Фрезерование ДБСП

4.1. Ручное выпрямление

4.1.1. Напильником

Для выпрямления торцов или снятия фаски необходимо использовать брусковые напильники. Движение напильника должно осуществляться с декоративной стороны в сторону основы.

Для снятия фаски можно также использовать личной напильник или наждачную бумагу (зернистость 100-150), а также двухсторонние скребки. Фрезерованные углы должны быть обработаны таким образом:

- слегка обработать наждачной бумагой острые углы, затем полировать угол скребком;

- снова обработать угол тонкой наждачной бумагой.

Обратите внимания на вылет зёрен наждачной бумаги, чтобы предотвратить попадание в глаза.

4.1.2 Рубанком

Фрезерование торцов может быть осуществлено небольшими ручными рубанками. Для пластика советуется использовать металлические рубанки, чья основа не изнашивается при трении о пластик. Угол резки лезвия должен быть ориентировочно 15 ?.

4.2 Фрезерование портативной правильной машиной

4.2.1 Необходимо использовать портативные правильные машины, а также ленточные или дисковые полировальные машины для фрезерования торцов приклеенных панелей. Можно приклеивать мягкую ткань на опоры листа. Стружки от фрезерования удаляются без трения по поверхности и предпочтительно путем отсасывания.

Используются фрезы с двумя лезвиями как для прямой резки, так и для косой.

4.2.2 Выступ листа пластика по отношению к опоре должен быть минимальным, иначе пластик может вибрировать.

4.3 Обработка стационарной вертикальной фрезеровочной машиной

4.3.1 Для обработки фрезеровочной машиной для дерева можно использовать фрезы. Используются следующие цилиндрические головки:

- с вертикальными лезвиями - для панелей, облицованных с одной или с двух сторон.

- с наклонными лезвиями - для панелей, облицованных с одной стороны.

- с наклонными лезвиями - для панелей, облицованных с двух сторон.

4.3.2. Когда фрезеруются не приклеенные панели с максимальной толщиной 5 миллиметров и, например, используется фреза диаметром 100 мм, то предпочтительно выбрать скорость 12000 оборотов в минуту. Для панелей, приклеенных на основу рекомендуется минимальное число оборотов (около 3000/6000 оборотов в минуту).

4.3.3 При использовании цилиндрической головки с вертикальными лезвиями необходимо перемещать фрезу через 100-150 м обработанной поверхности, чтобы лезвие было все время острым. Цилиндрическую головку с вертикальными лезвиями можно регулировать (перемещать) по высоте до 15-ти раз перед заточкой лезвия, при высоте лезвия 40 мм.

5. Сверление пластика

5.1. Технология сверления пластика

Наиболее подходящими сверлами для пластика являются винтовые сверла с углами заточки 60 и 80 ? (в отличие от сверл с углом 120 ?, обычно используемых для сверления металла) и острым винтовым углом (высокоскоростной угол) с широким промежутком для сверления (широкая нарезка). Рекомендуемый угол наклона составляет 7 ?, а угол касания 8 ?. Отверстия диаметром до 15 мм могут быть получены с помощью винтового сверла. Для сверления отверстий диаметром от 15 до 40 мм используются расширяющие сверла с одним или более лезвиями и направляющей, для еще больших диаметров – регулируемые циркулярные лезвия с направляющей. В последнем случае отверстие нужно сверлить с двух сторон.

Скорость проникновения сверла должна быть в таких пределах, чтобы декоративная поверхность пластика не нагревалась, так как нагрев ведет к ее повреждению.

Использование твердой древесной основы снизу предотвращает обламывание краев материала в месте выхода сверла. В массовом производстве лучшие результаты могут быть получены при использовании шаблонов с муфтами для жесткого закрепления части, которую необходимо сверлить.

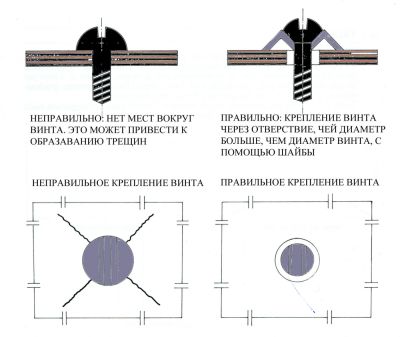

5.2. Меры предосторожности при использовании винтов

Диаметр отверстия для винта должен быть больше, чем диаметр самого винта, на 0,5 мм. Винт не должен касаться краев отверстия, а также в отверстии должны быть зазоры со всех сторон так, чтобы материал мог немного двигаться в случае изменения температуры или влажности.

В любом случае во избежание излишнего затягивания винтов следует применять пластиковые или резиновые прокладки. Винты с овальными головками никогда не должны использоваться, так как при этом не будет зазора пластика.

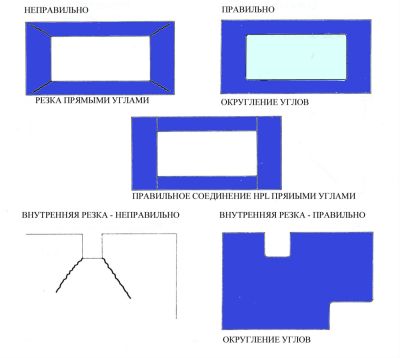

6. Вырезание внутренних отверстий

6.1. Внутренние отверстия

Как при сверлении внутренних отверстий, так и при вырезании их края всегда должны быть закруглены. Внутренний радиус должен быть как можно больше. Если внутренняя сторона имеет длину до 250 мм, то внутренний угол разреза должен быть закруглен на радиус 25 мм. Радиус должен быть увеличен при вырезании отверстий с большей, длинной стороны.

7. Основы

7.1. ДБСП принадлежит группе полуфабрикатов, и если его толщина меньше 2 мм, требует в большинстве случаев основу, не подвергающуюся значительным изменениям размеров и с плоской поверхностью. Это необходимые условия для получения плоской поверхности основы и облицовки. В следующей таблице приводим материалы, которые могут служить основой, и способы их применения. Основа выбирается в зависимости от применения конечного изделия с учетом следующих факторов:

- стабильность в размерах;

- плоскостность;

- качество поверхности;

- равномерность толщины;

- жесткие или механические характеристики;

- поведение в воде/водостойкость;

- поведение в огне/огнестойкость;

Классификация и типы основ.

|

Материалы |

Типы |

Применение |

|

Массив дерева |

Мягкая древесина (например: тополь, сосна, ель) |

Ограничено небольшими площадями из-за заметного искривления. |

|

Фанера |

Твердая древесина (например: дуб, береза) |

С учетом постоянства и относительной толщины – самонесущая основа для больших площадей |

|

Древесностружечная плита |

Однослойная. Многослойная. |

С учетом постоянства и относительной толщины – самонесущая основа для больших площадей |

|

Композитные материалы |

Слой шпона (например, тополя) и внутри массив дерева или подобное. |

|

|

Волоконные панели |

Древесина средней твердости, твердая и экстратвердая или пропитанная. |

|

|

Сотовые структуры |

Деревянные. Пропитанная бумага. Непропитанная бумага. Металлические. |

Как наполнитель для композитной основы или как сама основа с рамкой. |

|

Вспененные материалы |

Полистирол, синтетические смолы, ПВХ, полиуретан |

Как самонесущая основа для вертикальных поверхностей или как наполнитель для композитной основы. |

|

Металлические листы |

Черные металлы. Цветные металлы. |

Как самонесущая основа для вертикальных поверхностей. |

|

Минеральная основа |

Гипсовые плиты. Гипсовые панели. Цементные панели с пластиковыми связующими. |

То же |

8. Кондиционирование

Наилучше результаты достигаются при контролируемых условиях, когда хранение материала (пластика и основы) производят в помещении при температуре около 20 ?С и относительной влажности 50% в течение не менее 10 дней. Пластик складывают стопами попарно на досках для обеспечения циркуляции воздуха.

При временной и производственной необходимости пластик можно подвергать ускоренной сушке. Этого достигают, поместив пластик, разделенный досками, в небольшую нагретую комнату. Режимы сушки: около 3 часов при 40 ?С или 2 часа при 50 ?С.

Можно также положить одновременно две панели, сложенные лицевой поверхностью друг к другу, в горячий пресс на короткий промежуток времени (например, 10 минут при 70 ?С). Эта операция выполняется за несколько часов перед приклеиванием.

При креплении пластика на место выполняют все предыдущие рекомендации, но работы следует проводить в сухом закрытом помещении, которое при необходимости может обогреваться.

Рекомендуется одновременно выдерживать пластик и выбранную основу перед использованием. Сырой пластик имеет тенденцию сжиматься, расслаиваться или трескаться. И наоборот, слишком сухой пластик имеет тенденцию к расширению и вздутию при недостаточном количестве клея.

Как правило, при использовании в умеренных климатических условиях мы рекомендуем закреплять только хорошо просушенный пластик.

9. Компенсация

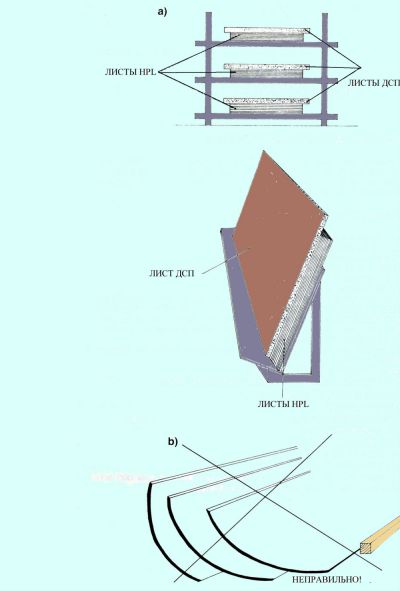

9.1. Компенсация напряжений композитных панелей

Для достижения эффективной компенсации напряжения в композитных панелях они должны быть симметричны относительно средней плоскости. Так как между двумя различными материалами всегда существует напряжение, а пластик - не абсолютно инертный материал, то в случае свободной, не закрепленной жестко панели, на обе стороны основы нужно накладывать материалы, одинаково реагирующие на изменение температуры и влажности.

9.1.1. Наилучшие результаты дает использование пластиков, идентичных применяемым для облицовки декоративной поверхности. В этом случае обе стороны основы нужно обклеивать одновременно, и накладывать панели с двух сторон таким образом, чтобы стрелки, которые нарисованы на обратной стороне панелей, смотрели в одну сторону.

9.1.2. Удовлетворительные результаты могут быть получены при использовании фенолформальдегидных компенсаторов смол, выпускаемых производителями ламинатов. Однако мы рекомендуем вначале провести испытания.

9.1.3. Чем больше площадь, на которую необходимо наносить компенсатор, тем более важны следующие факторы:

- выбор материала компенсатора;

- плотность, симметричность и жесткость основы;

- правильная выдержка материалов.

10. Приклеивание

Присутствуют разные семейства клеев, которые необходимо подобрать в зависимости от использованных материалов и конечного назначения.

10.1 Классификация клеев

10.1.1 Термоактивные клеи:

а) неопреновый; в) акриловый;

б) виниловый; г) горячей плавки.

10.1.2 Термоотверждающиеся:

а) мочевино-формальдегидный;

б) мегамино-формальдегидный;

в) резорцино-формальдегидный;

г) фенолформальдегидный;

д) полиуретановый;

е) полиэфирный;

ж) эпоксидный.

10.2 Общие условия давления, времени, прессования и температуры

10.2.1 Клеи, требующие сильного давления для поддержания контакта между основой и листом пластика.

а) с долгосрочным давлением.

Для вышеуказанных видов клея требуется применение механического или гидравлического пресса.

б) с краткосрочным давлением (так называемые «контактные клеи»).

Можно создать давление путем прижатия резиновым валиком.

10.2.2 Клеи, требующие слабого давления для поддержания контакта между пластиком и опорой.

а) с долгосрочным давлением.

б) с краткосрочным давлением (так называемые «контактные клеи»).

10.2.3 Температура приклеивания.

Можно осуществить любой вид приклеивания при минимальной температуре окружающей среды 15 ?С. Температуры выше 15 ?С позволяют сохранить время адгезии.

10.2.4 Отвердители.

Клеи на основе неопрена можно использовать с добавкой отвердителя – вулканизатора. Термоактивные клеи можно использовать с добавкой катализаторов и ускорителей, обеспечивающих схватывание, а также уменьшение температуры и времени.

Об использовании разных видов клеев при склеивании тонкого ДБСП высокого давления.

|

Вид основы |

Клеи | ||||||||||

|

Термоактивные |

Термоотверждающиеся | ||||||||||

|

неопреновые |

Виниловые |

Акриловые |

терморасплав |

мочевино-формальдегидные |

Меламино-формальдегтдные |

Резорцино-формальдегидные |

Фенол-формальдегидные |

полеуретановые |

полиэфирные |

эпоксидные | |

|

Деревянные основы |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |

|

Сотовые структуры на основе бумаги |

+ |

+ |

|||||||||

|

Вспененные или сотовые материалы на основе пластика: Полистирол ПВХ** Фенолформальдегид Полиуретаны |

|||||||||||

|

+* |

+* |

+* | |||||||||

|

+ |

+ |

+ |

+ | ||||||||

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ | |||

|

+ |

+ |

+ |

+ | ||||||||

|

Все металлические основы в листах или сотовых формах |

+ |

+ |

+*** |

+ |

+ |

+ | |||||

|

Все минеральные основы в листах или вспененные на основе: Гипса Цемента Вспененного цемента Вспененного стекла |

|||||||||||

|

+ |

+ |

||||||||||

|

+ |

+ |

+ |

+ |

+ | |||||||

|

+ |

+ |

+ |

+ |

+ | |||||||

|

+ |

+ |

+ |

+ |

+ | |||||||

* Растворение полистирола возможно без растворителя.

** Если нет других инструкций от производителя ПВХ.

*** Может использоваться для алюминия и легких сплавов.

Инструкции по очистке декоративных пластиков.

|

Степень загрязнения |

Пыль, грязь, смесь пыли и жира. Карандаш, мел |

Остатки мела, меловые круги (круги от воды), ржавчина |

Кофе, чай, фруктовые соки, сахарные растворы |

Жир, масло, отпечатки пальцев, фломастер, шариковая ручка, следы никотина и резиновые отметины |

Губная помада, гуталин, мастика для пола |

Остатки воска (жир свечей, разделители для прессов), восковые мелки |

Бактериологическое загрязнение (остатки мыла, кожные выделения, кровь, моча) |

Темные пятна, появившиеся после обработки растворителем. Полосы обычно появляются при использовании органических растворов с холодной водой и одной и той же тряпкой |

Акварель, дисперсные краски, водорастворимые клеи, дисперсионные вещества (поливинилацетат) |

Растворители, содержащие лаки, краски и клеи, аэрозольные краски, чернила |

Синтетические смолы (например, аминопластичные смолы), лаки, клеи на комбинированной основе |

Герметики, кремнийорганические соединения, мебельный лак |

Замечания! |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||

|

Слабые,недавн ие, |

Использовать бумажное полотенце, мягкую, чистую ткань (сухую или влажную), губку или что - либо подобное. После использования влажной ткани вытереть насухо бумажным полотенцем. |

Органический. растворитель |

Сразу вымыть водой или орг. р-лем |

Смыть средством для удаления силикона. |

Регулярно чистите поверхность пластика. Полировка не нужна! Для обычной очистки не использовать абразивные вещества, металл, проволоку, отбеливатели, полировочные вещества, средства, содержащие сильные кислоты и щелочи. При очистке растворителем тщательно следовать мерам безопасности. Открыть окна, не зажигать огонь. | ||||||||

|

Средние загрязнения, более длительное время |

Использовать чистую горячую воду, чистую ткань, губку или мягкую щетку (нейлоновую). Использовать обычные моющие средства без абразивных компонентов, мыло. Вымыть или дать отмокнуть, затем смыть и вытереть. Удалить все следы растворителя и вытереть поверхность насухо. |

Органический. растворитель, например ацетон, спирт, бензин, МЕК, жидкость для снятия лака. |

Вытереть до высыхания, удалить водой или органическим растворителем |

Смыть средством для удаления силикона. | |||||||||